Eriyikten lif çekimi, kuru ve yaş lif çekimi gibi konvansiyonel lif üretim teknikleri mekanik kuvvetlerle eriyiğin ya da çözeltinin bir düzeden geçirilmesini sağlama ve daha sonra katılaştırılması esasına dayanmaktadır. Ancak konvansiyonel lif üretim yöntemlerinde kullanılan düze çaplarının nano liflerin üretiminde kullanılabilecek kadar küçültülmesinin imkansız olması nedeniyle bu yöntemlerle nano liflerin üretilmesi mümkün olmamaktadır. Nano liflerin üretimleri temel olarak iki gruba ayrılmaktadır:

Konvansiyonel yöntemlerde düze modifikasyonlarıyla lif üretimi

Konvansiyonel yöntemlerde düze içerisinden bikomponent lifler geçirilmekte ve bu lif karışımları daha sonra ayrılmaktadır. Ancak bu yöntemlerle üretilen nano liflerin inceliği üniform olmamakta ve enine kesit görünümleri de süreklilik taşımadığı için istenilen özellikleri taşımamaktadır.

Konvansiyonel yöntemlerde düze içerisinden bikomponent lifler geçirilmekte ve bu lif karışımları daha sonra ayrılmaktadır. Ancak bu yöntemlerle üretilen nano liflerin inceliği üniform olmamakta ve enine kesit görünümleri de süreklilik taşımadığı için istenilen özellikleri taşımamaktadır.

Elektrostatik yöntemlerle lif üretimi

Nanolif üretim yöntemleri arasında elektrostatik yöntemle elde edilen lifler istenilen tüm özellikleri sağlayabilmekte, lif inceliği kontrol altında tutulabilmektedir. Bu yöntemde, polimer çözeltisi veya lif eriyiğinden lif eldesi için elektrostatik kuvvet kullanılmaktadır.

Nanolif üretim yöntemleri arasında elektrostatik yöntemle elde edilen lifler istenilen tüm özellikleri sağlayabilmekte, lif inceliği kontrol altında tutulabilmektedir. Bu yöntemde, polimer çözeltisi veya lif eriyiğinden lif eldesi için elektrostatik kuvvet kullanılmaktadır.

1934 yılında Formhals tarafından, elektrostatik kuvvetler kullanılmak suretiyle polimerlerden filament lif üretilmesi işleminin patenti alınmış ve kullanılan bu yöntem "elektrospinning" olarak tanımlanmıştır 5 kV ile 30 kV arasındaki elektrik akımı bir polimerin yüzey gerilimini yok etmektedir. Herhangi bir yüzey gerilimine sahip olmayan polimer çözeltisi, özel tasarlanmış ve çok ince yapıdaki jet düzesinden geçirilerek düzenin karşısına yerleştirilmiş olan topraklanmış hedefe doğru akmaktadır. Lif ışını şeklinde topraklanmış yüzeyde biriken lifler ise sürekli olarak çekilmektedir. Böylece elektrospinning yöntemi, polimerlerin önce çok yüksek voltajlı elektrik akımı ile yüklenmesi daha sonrada bir düzeden topraklı bir plakaya doğru akması esnasında katılaşması ve lif halini alması şeklinde özetlenebilmektedir. Elde edilecek life ait polimer sıvısı ile doldurulmuş kılcal boru sistemine bir elektrod yardımı ile yüksek voltaj uygulanmakta ve lifler bu yüksek voltajlı elektriksel alanda üretilmektedir. Polimer çözeltisi veya eriyiği içinde piston olan bir şırınga içerisine doldurulmaktadır. Şırınganın ucu paslanmaz çelikten yapılmıştır ve elektrod görevi görmektedir. Karşıt elektrod olan metal plaka bu kılcal borunun altına yerleştirilmiştir. Bu kılcal boru ucu ile elektrod arasına yüksek voltaj uygulanmaktadır. Kontrollü hız altında şırınga içindeki piston bir motor ile tahrik edilerek hareket ettirilmektedir.

|

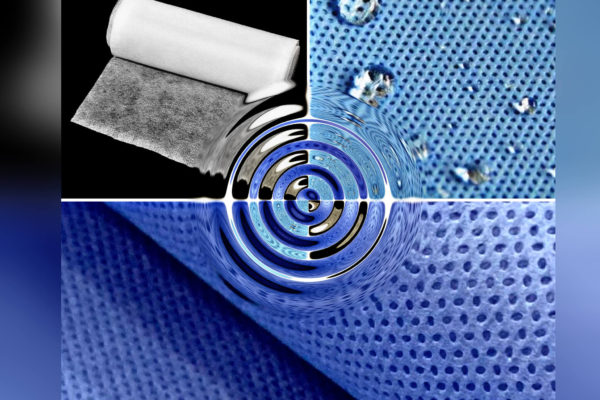

| Hava filtrasyonu için WETLAID selüloz materyalleri üzerine uygulanan nanolifler |

Polimer çözeltisinin bir damlası şırınga ucundan çıkmakta ve sıvı yüzey gerilimi sayesinde damlamadan bir süre için asılı kalmaktadır. Eğer voltaj bir eşik değeri geçerse elektrostatik kuvvetler yüzey gerilimini aşmakta ve çözeltiden damlanın uzaklaşmasına neden olmaktadır. Elektriksel alanın kuvveti arttıkça sıvının yarım küre şeklindeki yüzeyi konik şekil oluşturacak şekilde uzamaktadır. Buna "Taylor koni" adı verilmektedir. Böylece karşı elektroda doğru hareket başlamaktadır. Bu fışkırmakta olan damlaya "jet" denilmektedir. Bu jet (yüksüz) içerisindeki çözgen karşı elektroda hareket esnasında buharlaşmakta ve katı halde lifler oluşmaktadır. Bunlar yüksek oranda çekilmiş ve metal plaka üzerinde toplanmadan önce yaptığı rasgele hareket sırasında incelmişlerdir. Lifler, karşı elektrodun üzerinde veya bu elektrod üstüne yerleştirilmiş olan bir materyal üzerinde toplanmaktadır. Bu şekilde çapları 5 nm’den başlayan lifler elde edilebilmektedir. Elektrospinning yöntemi ile üretilen tülbentlerde, liflerin küçük çaplı olması sebebiyle, nanolif tülbentinin kalınlığı da oldukça küçüktür ve yaklaşık olarak 1 mikron civarındadır. Bu ince tülbentlerin düşük mekaniksel özellikleri, kullanımlarını sınırlamakta, bunun sonucu olarak da nanolif tülbentleri çeşitli materyaller üzerine uygulanmaktadır. Materyaller uygun mekanik özellikleri sağlayacak ve nanolif tülbentinin işlevselliklerini arttıracak şekilde seçilmektedirler. Nanolifler cam, poliester, poliamid ve selüloz gibi çok değişik materyallerin üzerine filtrasyon amacı ile uygulanabilmektedir. Nanolifler yüksek mekaniksel özelliklere ve iyi esnekliğe sahiptir. Çapı 3-5 nm olan liflerin üretilebilirliğinden bahsediliyorsa da, 50 nm çapından daha düşük çapa sahip lifler üniform olmayan bir yapıya sahip olmaktadır. İnce çapa sahip liflerde, çözgenin buharlaşması ve jet stabilitesinin sağlanamaması, üzerinde çalışılması gereken konulardır.

Tekstilde uygulamalara örnek olarak aşağıdaki uygulamalar da ilave edilebilmektedir:

-Oto döşemelikleri,

-Vinil esaslı kaplamalar,

-Çadır, branda kaplamaları,

-UV dayanımlı günlük giysiler,

-Askeri amaçlı smart tekstiller,

-Antimikrobiyal kaplamalar,

-Hidrofilik poliester ve poliamid kumaşlar (Nano dry),

-Doğal lif tutumuna sahip, nefes alabilen, antistatik sentetikler (Nanotouch),

-Kalıcı (En az 30 yıkama) su-kir-yağ itici nefes alabilen kumaşlar (Nano pel),

-Yüksek buruşmazlık dayanımı, çekmez, su-kir-itici pamuklu, keten kumaşlar (Nano-Care).

Tekstil ve Konfeksiyon Dergisi 3/2016

Tekstil ve Konfeksiyon Dergisi 3/2016

0 yorum:

Yorum Gönder